Monen materiaalin muodonmuutos vakiokuormituksessa kasvaa hitaasti ajan mukana. Tämän ajasta riippuvan ns. viskoosin muodonmuutoksen seurauksena voi olla materiaalin pettäminen. Säiliöt, putket ja vakionopeudella pyörivät roottorit ovat esimerkkejä tuotteista, joiden mitoituksessa viskoosit muodonmuutokset ja niiden seuraukset on otettava huomioon.

6.6.1 Virumisilmiö

Vakiokuormituksessa tapahtuvaa muodonmuutoksen hidasta kasvua kutsutaan virumiseksi. Kuvan 6.34 mukaisesti materiaalin pettämiseen johtava virumistapahtuma on tyypillisesti kolmivaiheinen. Alussa viruminen on voimakasta. Tätä seuraa tasaisen virumisen vaihe, minkä jälkeen viruminen kiihtyy, kunnes kappale lopulta pettää. Virumisnopeus riippuu kuormitustasosta ja ympäristöolosuhteista. Lämpötilan nousu kiihdyttää virumista samaan tapaan kuin kuormitustason nousu (kuva 6.34). Alhaisella kuormitustasolla viruminen on hidasta eikä käytännössä johda pettämiseen. Jos kuormitus poistetaan ennen rakenteen pettämistä, ainakin osa muodonmuutoksesta palautuu.

Kuva 6.34 Materiaalin tyypillinen virumismuodonmuutos.

Mikäli viskoelastista materiaalia kuormitetaan vakiojännityksen sijasta vakiomuodonmuutoksella, materiaalin kantama kuorma alenee hitaasti ajan mukana. Tätä ilmiötä kutsutaan jännitysrelaksaatioksi.

Muovien lujittamiseen yleisimmin käytettyjen lasi- ja hiilikuitujen viskoosi muodonmuutos on käytännössä merkityksetön. Vauriottoman lujitemuovilaminaatin viruminen onkin muoviaineen virumista eli muovin molekyylisegmenttien hidasta liukumista toisiinsa nähden. Kestomuovit, joiden molekyyliketjut eivät ole kemiallisesti toisiinsa sitoutuneet, viruvat selvästi enemmän kuin rakenteeltaan verkkomaiset kertamuovit. Suurilla kuormituksilla osa kasvavasta muodonmuutoksesta johtuu lisääntyvistä mekaanisista vaurioista eli matriisiaineen säröilystä ja kuitu/matriisi-sidosten pettämisestä. Pitkäaikaiskokeissa mitataan yleensä koesauvan koko venymää, jolloin koetuloksena saatavat virumiskäyrät sisältävät sekä viskoosin muodonmuutoksen että vaurioitumisen aiheuttaman muodonmuutoksen.

Laminaatin käyttöympäristöllä – lähinnä lämpötilalla, kosteudella ja kemikaaleilla – voi olla merkittävä vaikutus virumiseen. Vaikutus riippuu laminaatin rakenteesta ja kuormitustavasta. Mikäli kuormitus rasittaa merkittävästi matriisia ja kuitu/matriisi-sidoksia, viruminen kasvaa selvästi lämpötilan ja laminaatin kosteussisällön kohotessa. Jos kuormitus rasittaa pääasiassa lujitekuituja (esim. yhdensuuntaislaminaatin vetokuormitus), viruminen on vähäistä lämpötilasta ja laminaatin kosteussisällöstä riippumatta.

6.6.2 Virumisominaisuudet

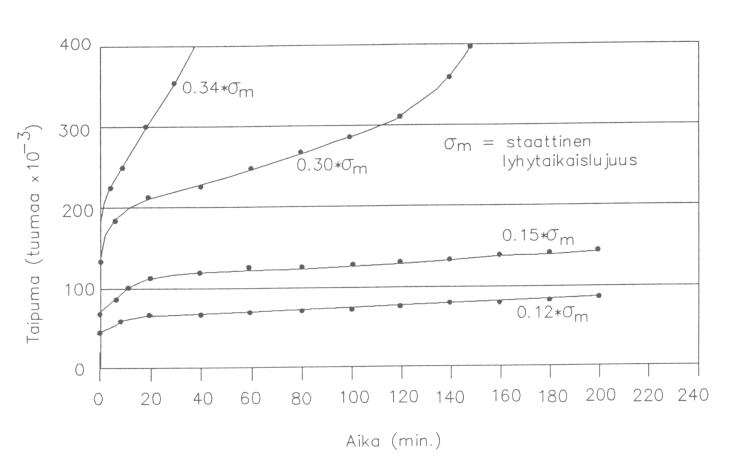

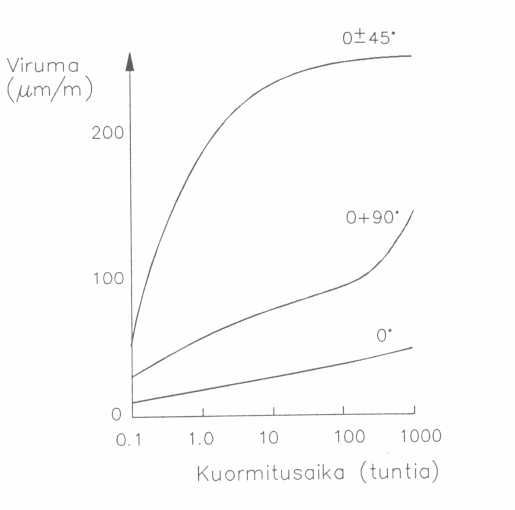

Laminaattien virumisominaisuuksista on kokeellista aineistoa hajanaisesti. Kuvassa 6.35 on esimerkki kuormitustason vaikutuksesta katkokuiduilla lujitetun laminaatin virumiseen. Kuvan mukaisesti katkokuitulaminaatin viruminen voi olla voimakasta jo melko alhaisellakin kuormitustasolla. Kuvassa 6.36 on verrattu erityyppisten laminaattien virumista taivutuskuormituksessa. Lujitemuodon ja matriisimuovin vaikutus virumiseen on voimakas. Kuitujen suuntaisuuden vaikutusta virumiseen havainnollistaa kuva 6.37, jossa on esitetty hiilikuitu/epoksi-laminaattien virumiskoetuloksia. Kuorma kokeissa oli valittu siten, että jännitys 0°-kuiduissa oli 80 % niiden vetolujuudesta.

Kuva 6.35 Lasikuitumatolla lujitetun polyesterin virumiskäyriä taivutuskuormituksessa. [9]

Kuva 6.36 Lujitemuodon ja matriisin vaikutus laminaatin murtumisaikaan taivutuksessa. [9]

Kuva 6.37 Hiilikuitu/epoksi-laminaattien virumiskäyriä, kuorma 0°-kuiduissa 80% vetolujuudesta. [10]

Ympäristön vaikutusta laminaatin virumiseen havainnollistaa kuva 6.38, jossa on esitetty lasikuitu/polyesteri-laminaatin elinikä kahdessa eri lämpötilassa. Kuvassa 6.39 on esimerkki kosteuden vaikutuksesta lasikudoksella lujitetun polyesterin elinikään. Kokeet tehtiin huoneenlämpötilassa. Ilman suhteellinen kosteus oli keskimäärin 80 %. Parafiinin käytön tarkoituksena oli estää kosteuden imeytyminen laminaattiin.

Kuva 6.38 Lämpötilan vaikutus lasikuitu/polyesteri-laminaatin elinikään, polyesterin lasittumislämpötila 56°C. [9]

Kuva 6.39 Ympäristön kosteuden vaikutus lasikuitu/polyesteri-laminaattien elinikään. [9]